Tout savoir sur la fabrication d’un PCB

Dans l’univers de l’électronique, des smartphones aux automobiles, un composant discret mais fondamental assure le fonctionnement de chaque appareil : le circuit imprimé, plus connu sous son acronyme anglais PCB (pour Printed Circuit Board). Souvent perçu comme une simple carte verte, le PCB est en réalité le système nerveux d’un dispositif électronique, fournissant à la fois un support mécanique pour les composants et un réseau de connexions électriques pour les relier.

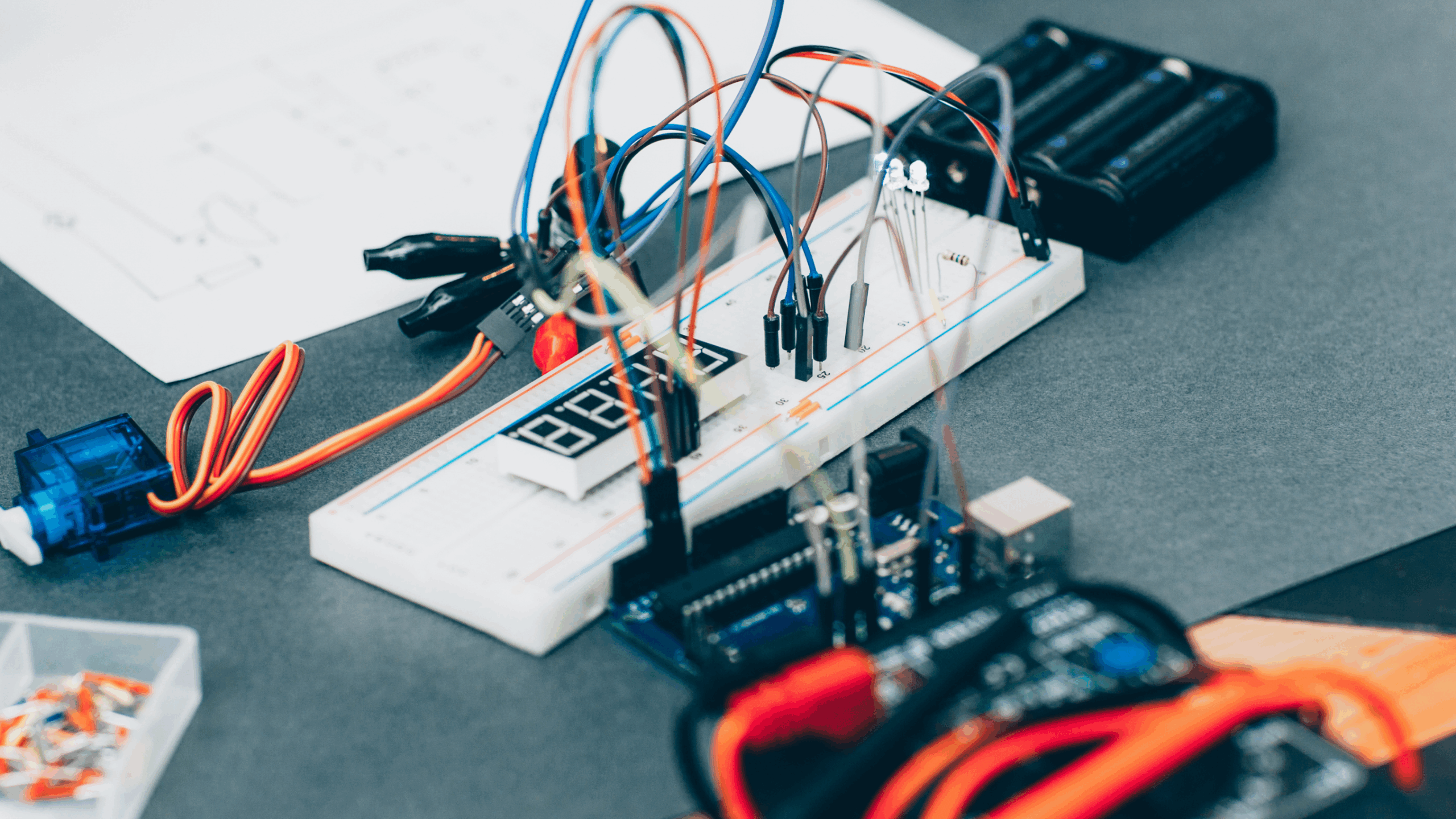

Pour un débutant, la première étape de la création d’un circuit se fait souvent sur une platine d’expérimentation, ou platine de prototypage, ou breadboard. Ce support, caractérisé par une grille de trous, permet d’insérer des composants et de les relier sans soudure. Il s’agit d’un outil idéal pour le prototypage, l’expérimentation et les tests, car sa nature non permanente offre une flexibilité totale pour modifier le circuit à volonté. Il est le parfait terrain de jeu pour apprendre les bases de l’électronique.

Cependant, le breadboard n’est qu’un prélude. Son usage est limité par sa capacité à transporter un courant minimal et l’absence de support permanent pour les composants. Un PCB, en revanche, est le résultat d’une conception précise et le support de production final. Il est conçu pour être rigide (ou flexible selon l’application), capable de supporter des courants élevés et de résister à des conditions environnementales spécifiques. Le passage du breadboard au PCB marque la transition cruciale de l’expérimentation à la concrétisation, du simple croquis à la mise en œuvre finale d’un produit électronique fiable.

Les fondamentaux du circuit imprimé

Un PCB est un circuit électrique dont les composants et les conducteurs sont intégrés à une structure mécanique. La structure de base d’une carte repose sur plusieurs couches essentielles, chacune ayant une fonction vitale :

- Le substrat : C’est le support isolant de la carte, souvent fabriqué à partir de fibre de verre. Il assure la base mécanique et l’isolation électrique entre les couches conductrices.

- La couche de cuivre : Gravées ou imprimées sur le substrat, ce sont les pistes et les pastilles conductrices qui acheminent le courant et les signaux entre les composants.

- Le vernis épargne (solder mask) : Cette fine couche de polymère, généralement de couleur verte, est appliquée sur le cuivre pour le protéger de l’oxydation, des courts-circuits et des ponts de soudure involontaires. Elle laisse les pastilles exposées pour permettre le brasage des composants.

- La sérigraphie (silkscreen) : C’est la couche d’encre qui recouvre le vernis épargne. Elle contient les désignateurs de référence (par exemple, « R1 » pour une résistance), les symboles de polarité et d’autres marquages utiles pour l’assemblage et le débogage de la carte.

Les différents types de PCB

Le choix d’un type de PCB dépend de la complexité, de la densité et des contraintes physiques du projet. Les trois types principaux de cartes sont :

- Les PCB simple face : Comme leur nom l’indique, ces cartes ont une seule couche de cuivre. C’est la solution la moins coûteuse et la plus simple à fabriquer, idéale pour les circuits simples à faible densité de composants. Cependant, l’absence de croisements de pistes limite la complexité du routage.

- Les PCB double face : Elles intègrent deux couches de cuivre, séparées par le support isolant. Des trous métallisés appelés vias relient électriquement les pistes entre les deux couches. Cette architecture permet de croiser les pistes pour un routage plus dense et plus complexe, ouvrant la voie à des applications grand public plus sophistiquées.

- Les PCB multicouches : Elles consistent en une superposition de plusieurs couches de cuivre, séparées par de fines couches isolantes. Dans les cas les plus avancés, une carte peut comporter jusqu’à 32 couches et plus. Cette technologie est indispensable pour la miniaturisation et la haute densité de composants de l’électronique moderne. Bien que plus onéreuses, ces cartes offrent une meilleure fonctionnalité et une taille réduite, ce qui est crucial pour des systèmes complexes où le poids est un critère important. Leur fabrication et leur réparation sont toutefois plus complexes.

En plus des PCB rigides, il existe des cartes spécialisées comme les PCB flexibles et rigide-flex, fabriquées à partir de matériaux comme le polyimide. Ces cartes peuvent se plier, se tordre et se mouvoir sans casser les pistes conductrices, ce qui les rend idéales pour des applications comme les appareils portables ou pour remplacer des faisceaux de câbles encombrants.

La décision de choisir un type de PCB n’est pas uniquement dictée par les capacités techniques, mais aussi par une analyse du rapport coût-performance. Un débutant doit comprendre que le coût plus élevé d’un PCB multicouche est justifié par le gain en densité et en fonctionnalité, mais qu’il n’est pas nécessaire pour un projet simple. C’est un compromis qui se situe au cœur de la conception électronique.

| Type de PCB | Avantages | Inconvénients | Applications typiques |

|---|---|---|---|

| Simple face | Faible coût, fabrication simple | Faible densité de composants, pistes ne pouvant pas se croiser | Calculatrices, jouets, alimentations simples |

| Double face | Haute densité, routage de pistes flexible, croisement de signaux | Plus cher et complexe à fabriquer qu’un simple face | Appareils grand public, cartes de contrôle |

| Multicouche | Très haute densité, miniaturisation, meilleure intégrité du signal | Coût élevé, complexité de fabrication et de réparation | Smartphones, ordinateurs, serveurs, avionique |

| Flexible Rigide-flex | Peut se plier, léger, peut remplacer les câbles | Coût et complexité de fabrication élevés, matériaux spécifiques | Wearables, caméras, dispositifs médicaux |

De l’idée au plan logique

Le processus de conception d’un PCB commence bien avant la sélection des composants. La première étape consiste à formaliser l’idée en un diagramme fonctionnel. Ce diagramme est une représentation abstraite du système qui montre les relations entre les entrées et les sorties en utilisant des boîtes pour représenter chaque fonction ou module.

Cet exercice, qui peut sembler banal, est en fait un outil de planification puissant. Il force le concepteur à décomposer un problème complexe en modules logiques et gérables. Au lieu de se lancer dans une recherche de composants aléatoire, le diagramme fonctionnel fournit une feuille de route claire, structurant la pensée et permettant de visualiser l’architecture du projet de manière cohérente avant de se concentrer sur les détails techniques. C’est une pratique d’ingénierie fondamentale pour garantir que le projet est bien organisé et que la vision est clairement définie avant le début de la mise en œuvre.

La recherche de composants

Une fois les blocs fonctionnels définis, il faut les traduire en composants électroniques réels. Pour cela, le concepteur doit se familiariser avec les fiches techniques, ou datasheets. Une fiche technique est la carte d’identité d’un composant, détaillant ses caractéristiques électriques et physiques. Il est essentiel d’analyser plusieurs sections :

-

Les fonctionnalités (features) et les applications : Elles décrivent les capacités et les usages potentiels du composant.

-

Les caractéristiques générales : Elles fournissent un résumé des valeurs (tension, courant, température).

-

La configuration des broches (Pin Configuration) : Indispensable pour identifier la fonction de chaque broche et comment elles doivent être connectées.

La recherche de composants se fait généralement sur les sites de grands distributeurs comme Mouser, DigiKey ou Farnell. Ces plateformes offrent des filtres de recherche paramétriques qui permettent de trier des dizaines de milliers de références selon des critères précis (tension, courant, boîtier, etc.), facilitant la sélection. Il est important de vérifier non seulement les caractéristiques électriques, mais aussi l’empreinte physique (footprint) du composant, car celle-ci doit correspondre à une représentation numérique dans le logiciel de conception. Une erreur fréquente chez les débutants est d’ignorer cette correspondance, ce qui peut bloquer le projet.

Le schéma électronique

Le schéma électronique est la représentation logique du circuit. Il s’agit d’un plan conceptuel bidimensionnel qui montre les connexions électriques entre les composants sans se soucier de leur emplacement physique sur la carte.

Pour créer ce schéma, il est nécessaire d’utiliser un logiciel de conception assistée par ordinateur. Des outils comme KiCad, gratuit et open-source, sont particulièrement recommandés pour les débutants. Ces logiciels offrent une interface pour créer un nouveau projet, ajouter des composants à partir de bibliothèques et les relier entre eux à l’aide de fils virtuels (nets)

DE ZÉRO À TON PREMIER PCB FONCTIONNEL

La méthode étape par étape pour passer de la théorie à une vraie carte électronique, sans te perdre. Spécial débutants et autodidactes. Couvre tout : Schéma, Routage, Fabrication. Garantie sans jargon académique.

Aucun spam. Désinscription à tout moment.

Le plan physique

Après avoir finalisé le schéma, l’étape suivante est le layout, la disposition physique des composants sur la carte. Le logiciel de conception utilise la netlist (la liste des connexions logiques du schéma) pour placer les empreintes de composants sur l’espace de la carte. Cette phase est un mélange d’ingénierie électrique et mécanique.

Voici les règles d’or du placement des composants :

- Regrouper par fonction : Les composants qui travaillent ensemble (par exemple, un circuit d’alimentation ou un bloc de communication) doivent être placés à proximité les uns des autres pour minimiser la longueur des pistes.

- Gestion thermique : Il est impératif d’éloigner les composants générant de la chaleur (comme les régulateurs de tension) des pièces sensibles (capteurs) et de prévoir de l’espace pour leur dissipation.

- Contraintes mécaniques : Le placement doit prendre en compte les dimensions du boîtier final. Les trous de montage, les connecteurs et autres éléments mécaniques doivent être positionnés en premier pour s’assurer que le circuit s’adapte parfaitement à l’environnement dans lequel il sera intégré.

Ignorer ces contraintes mécaniques est une erreur courante. Un circuit peut être électriquement parfait, mais si ses dimensions ou sa gestion thermique sont mal pensées, il ne pourra pas être intégré ou fonctionnera de manière dégradée.

Le routage des pistes

Le routage est l’étape où les pistes de cuivre sont tracées pour connecter physiquement les composants, transformant la netlist en un réseau de conducteurs. Cette étape est cruciale pour la performance du circuit.

Des règles de conception strictes doivent être respectées :

- Largeur des pistes : Les pistes doivent être suffisamment larges pour transporter le courant nécessaire sans surchauffer. Une piste trop étroite peut entraîner des chutes de tension et une défaillance.

- Espacement : L’espace entre les pistes doit être suffisant pour éviter les courts-circuits et les interférences électriques, connues sous le nom de diaphonie (crosstalk). La règle des 3W recommande que la distance centre à centre entre deux pistes soit au moins trois fois la largeur de la piste pour réduire les interférences.

- Longueur et boucles : Les pistes doivent être aussi courtes que possible pour minimiser les interférences et l’inductance parasite. Le « principe de la boucle minimale » stipule que la zone de la boucle formée par une piste et son chemin de retour doit être aussi petite que possible pour réduire les radiations.

- Angles : Il est préférable d’éviter les angles droits (90°) pour les pistes, car ils peuvent créer des réflexions de signal à haute fréquence et peuvent être difficiles à graver.

Ces règles ne sont pas de simples suggestions. Elles sont la traduction physique de phénomènes électriques complexes. Ne pas les respecter peut entraîner des problèmes invisibles comme du bruit sur le signal ou une surchauffe, menant à un dysfonctionnement total du circuit. Le routage est donc une discipline qui lie la géométrie du PCB à sa performance électrique.

| Problème | Conséquence | Solution / Bonne pratique |

|---|---|---|

| Mauvais placement des composants | Longueur des pistes excessive, bruit sur le signal, difficultés d’assemblage | Regrouper les composants par fonction, prévoir des espaces pour la dissipation thermique |

| Pistes trop étroites | Surchauffe, chutes de tension, défaillance du circuit | Utiliser un calculateur de largeur de piste, s’assurer que les pistes peuvent supporter le courant |

| Espacement insuffisant entre les pistes | Courts-circuits, diaphonie, interférences électromagnétiques | Respecter la règle des 3W, vérifier les exigences de dégagement minimales du fabricant |

| Absence de plan de masse continu | Chemins de retour à haute impédance, bruit de l’alimentation | Créer un plan de masse solide ou un plan d’alimentation dédié, utiliser des vias de masse |

| Vias mal placés | Problèmes de fabrication, courts-circuits, instabilité mécanique | Placer les vias à proximité des pastilles, éviter de les placer sur les pastilles |

Les fichiers de fabrication de PCB

Une fois le layout terminé, il est temps de générer les fichiers qui serviront à la fabrication : dont le fichier Gerber. Ces fichiers ne sont pas le projet de conception lui-même, mais un ensemble de plans industriels standard qui fournissent des instructions précises pour chaque couche de la carte.

Chaque fichier Gerber correspond à une couche spécifique du PCB, comme la couche de cuivre supérieure, la sérigraphie, le vernis épargne, et les emplacements de perçage. Le format le plus courant est le Gerber X2, qui contient des métadonnées supplémentaires pour une meilleure communication avec le fabricant.

La génération de ces fichiers se fait directement depuis les logiciels de conception. Il est d’une importance capitale d’effectuer une vérification des règles de conception (DRC) finale avant l’exportation. Le DRC signale les erreurs potentielles comme des courts-circuits, des pistes trop proches ou des largeurs de traces incorrectes.

Après la génération, l’utilisation d’une visionneuse Gerber est un filet de sécurité essentiel. Ces outils permettent de visualiser chaque couche et d’inspecter le design final en 3D avant de l’envoyer au fabricant. Cette vérification est l’ultime étape de contrôle qualité pour le concepteur. Les erreurs détectées après l’envoi des fichiers sont les plus coûteuses, car elles peuvent entraîner la production d’un lot entier de cartes inutilisables.

Le processus de fabrication du PCB

Le processus de fabrication d’un PCB est une série d’étapes précises, combinant des opérations chimiques et mécaniques.

- Pré-production : Le fabricant reçoit les fichiers Gerber et les soumet à une dernière vérification de fabricabilité (Design for Manufacturing) pour s’assurer qu’ils sont conformes aux capacités des machines.

- Imagerie : Une résine photosensible est appliquée sur la couche de cuivre. Elle est ensuite exposée à la lumière UV à travers un motif. La lumière durcit la résine aux endroits qui deviendront les pistes du circuit.

- Gravure : Les zones de cuivre non désirées, qui ne sont pas protégées par la résine durcie, sont dissoutes chimiquement. Seules les pistes du circuit souhaitées restent.

- Perçage et métallisation : Des trous sont percés pour les composants traversants et les vias. Un processus de galvanoplastie dépose ensuite une fine couche de cuivre à l’intérieur de ces trous pour assurer la conductivité entre les couches.

- Application du vernis épargne et de la sérigraphie : Le vernis de protection est appliqué, laissant les pastilles exposées. La sérigraphie, contenant les références des composants, est ensuite imprimée sur la carte.

- Tests et finition : La carte nue est soumise à un test électrique pour détecter les courts-circuits ou les circuits ouverts. Enfin, elle est découpée à sa forme finale par fraisage ou rainurage.

Ce processus démontre à quel point les contraintes de fabrication, comme la largeur minimale des pistes ou la taille des trous, sont des conséquences directes des limitations physiques des processus chimiques et mécaniques. Le respect de ces contraintes de conception dès le début est donc crucial pour garantir un produit final de haute qualité.

DE ZÉRO À TON PREMIER PCB FONCTIONNEL

La méthode étape par étape pour passer de la théorie à une vraie carte électronique, sans te perdre. Spécial débutants et autodidactes. Couvre tout : Schéma, Routage, Fabrication. Garantie sans jargon académique.

Aucun spam. Désinscription à tout moment.

Votre première carte est prête

Le parcours de la conception d’un PCB est un voyage fascinant qui transforme une idée abstraite en un objet tangible. Chaque étape, de la planification initiale sur le diagramme fonctionnel à la génération des fichiers Gerber, est cruciale pour le succès du projet. Le choix des composants, la création du schéma, puis l’optimisation physique du layout sont des étapes interdépendantes qui exigent rigueur et attention.

Un projet de conception de PCB réussi ne se résume pas à un simple enchaînement d’étapes, mais à une compréhension approfondie de la manière dont les décisions prises au niveau logique (le schéma) se répercutent sur le niveau physique (le layout) et, finalement, sur la fabricabilité de la carte.

Une fois que votre carte a été fabriquée, l’aventure continue. L’étape suivante est l’assemblage (PCBA pour Printed Circuit Board Assembly), qui consiste à souder les composants sur la carte pour la rendre fonctionnelle. C’est un nouveau défi passionnant qui vous mènera à la concrétisation finale de votre projet électronique. Pour maîtriser conception électronique en quelques heures et créez vos premiers PCB de qualité industrielle c’est ici : https://formation.cours-electronique.fr/pcb-starter